Soldadura fuerte de acero inoxidable

1. Soldabilidad

El principal problema en la soldadura fuerte de acero inoxidable es que la película de óxido en la superficie afecta seriamente la humectación y la dispersión de la soldadura. Diversos aceros inoxidables contienen una cantidad considerable de Cr, y algunos también contienen Ni, Ti, Mn, Mo, Nb y otros elementos, que pueden formar diversos óxidos o incluso óxidos compuestos en la superficie. Entre ellos, los óxidos Cr₂O₃ y TiO₂ de Cr y Ti son bastante estables y difíciles de eliminar. Al soldar al aire, se debe utilizar un fundente activo para eliminarlos; al soldar en atmósfera protectora, la película de óxido solo se puede reducir en una atmósfera de alta pureza con bajo punto de rocío y temperatura suficientemente alta; en la soldadura fuerte al vacío, es necesario tener suficiente vacío y temperatura para lograr un buen efecto de soldadura.

Otro problema de la soldadura fuerte de acero inoxidable es que la temperatura de calentamiento tiene un efecto serio en la estructura del metal base. La temperatura de calentamiento de la soldadura fuerte del acero inoxidable austenítico no debe ser superior a 1150 ℃, de lo contrario el grano crecerá considerablemente; Si el acero inoxidable austenítico no contiene elementos estables Ti o Nb y tiene un alto contenido de carbono, también se debe evitar la soldadura fuerte dentro de la temperatura de sensibilización (500 ~ 850 ℃). Para evitar que la resistencia a la corrosión disminuya debido a la precipitación de carburo de cromo. La selección de la temperatura de soldadura fuerte para acero inoxidable martensítico es más estricta. Uno es hacer coincidir la temperatura de soldadura fuerte con la temperatura de temple, para combinar el proceso de soldadura fuerte con el proceso de tratamiento térmico; otro es que la temperatura de soldadura fuerte debe ser menor que la temperatura de revenido para evitar que el metal base se ablande durante la soldadura fuerte. El principio de selección de la temperatura de soldadura fuerte del acero inoxidable endurecido por precipitación es el mismo que el del acero inoxidable martensítico, es decir, la temperatura de soldadura fuerte debe coincidir con el sistema de tratamiento térmico para obtener las mejores propiedades mecánicas.

Además de los dos problemas principales mencionados, existe una tendencia a la formación de grietas por tensión durante la soldadura fuerte de acero inoxidable austenítico, especialmente al soldar con aporte de cobre y zinc. Para evitar estas grietas, la pieza debe someterse a un recocido de alivio de tensiones antes de la soldadura fuerte y debe calentarse uniformemente durante el proceso.

2. Material de soldadura fuerte

(1) De acuerdo con los requisitos de uso de las soldaduras de acero inoxidable, los metales de relleno de soldadura utilizados comúnmente para soldaduras de acero inoxidable incluyen metal de relleno de soldadura de estaño y plomo, metal de relleno de soldadura a base de plata, metal de relleno de soldadura a base de cobre, metal de relleno de soldadura a base de manganeso, metal de relleno de soldadura a base de níquel y metal de relleno de soldadura de metal precioso.

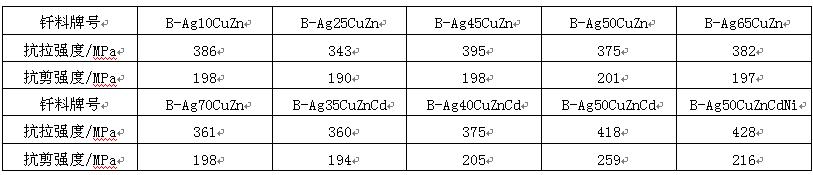

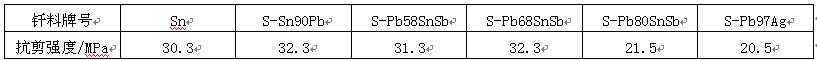

La soldadura de estaño-plomo se utiliza principalmente para soldar acero inoxidable y es adecuada para un alto contenido de estaño. Cuanto mayor sea el contenido de estaño de la soldadura, mejor será su humectabilidad en acero inoxidable. La resistencia al corte de las uniones de acero inoxidable 1Cr18Ni9Ti soldadas con varias soldaduras de estaño-plomo comunes se muestra en la Tabla 3. Debido a la baja resistencia de las uniones, solo se utilizan para soldar piezas con baja capacidad de carga.

Tabla 3 Resistencia al corte de la unión de acero inoxidable 1Cr18Ni9Ti soldada con soldadura de estaño y plomo

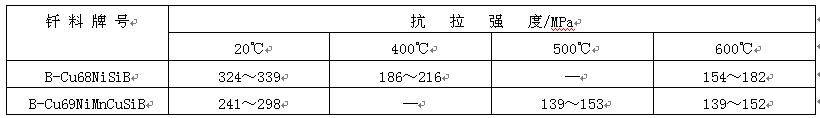

Los metales de aporte a base de plata son los más utilizados para la soldadura fuerte de acero inoxidable. Entre ellos, los de plata, cobre y zinc, y los de plata, cobre y zinc y cadmio son los más utilizados, ya que la temperatura de soldadura tiene poco efecto sobre las propiedades del metal base. La resistencia de las uniones de acero inoxidable ICr18Ni9Ti soldadas con diversas soldaduras comunes a base de plata se muestra en la Tabla 4. Las uniones de acero inoxidable soldadas con soldaduras a base de plata rara vez se utilizan en medios altamente corrosivos, y la temperatura de trabajo de las uniones generalmente no supera los 300 °C. Al soldar acero inoxidable sin níquel, para evitar la corrosión de la unión soldada en ambientes húmedos, se debe utilizar un metal de aporte con mayor contenido de níquel, como b-ag50cuzncdni. Al soldar acero inoxidable martensítico, para evitar el ablandamiento del metal base, se debe utilizar un metal de aporte con una temperatura de soldadura no superior a 650 °C, como b-ag40cuzncd. Al soldar acero inoxidable en atmósfera protectora, para eliminar la película de óxido superficial, se pueden utilizar fundentes autosoldantes con litio, como b-ag92culi y b-ag72culi. Al soldar acero inoxidable al vacío, para que el metal de aporte mantenga una buena humectabilidad sin elementos como Zn y CD, que se evaporan fácilmente, se puede seleccionar un metal de aporte de plata con elementos como Mn, Ni y RD.

Tabla 4 Resistencia de la unión de acero inoxidable ICr18Ni9Ti soldada con metal de relleno a base de plata

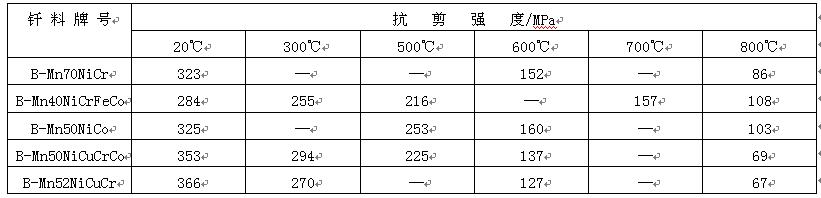

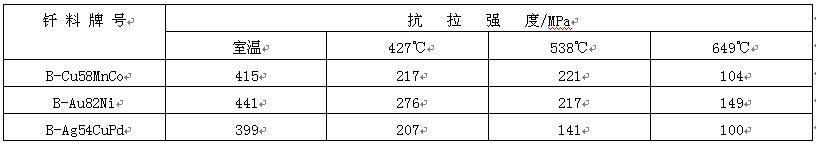

Los metales de aporte para soldadura fuerte a base de cobre utilizados para la soldadura fuerte de diferentes aceros son principalmente cobre puro, cobre-níquel y cobre-manganeso-cobalto. El metal de aporte para soldadura fuerte de cobre puro se utiliza principalmente para soldadura fuerte bajo protección de gas o vacío. La temperatura de trabajo de la unión de acero inoxidable no es más de 400 ℃, pero la unión tiene poca resistencia a la oxidación. El metal de aporte para soldadura fuerte de cobre-níquel se utiliza principalmente para soldadura fuerte a la llama y soldadura fuerte por inducción. La resistencia de la unión de acero inoxidable 1Cr18Ni9Ti soldada se muestra en la Tabla 5. Se puede ver que la unión tiene la misma resistencia que el metal base y la temperatura de trabajo es alta. El metal de aporte para soldadura fuerte de Cu Mn co se utiliza principalmente para soldadura fuerte de acero inoxidable martensítico en atmósfera protectora. La resistencia de la unión y la temperatura de trabajo son comparables a las soldadas con metal de aporte a base de oro. Por ejemplo, la unión de acero inoxidable 1Cr13 soldada con soldadura b-cu58mnco tiene el mismo rendimiento que la misma unión de acero inoxidable soldada con soldadura b-au82ni (ver Tabla 6), pero el costo de producción se reduce considerablemente.

Tabla 5 Resistencia al corte de la unión de acero inoxidable 1Cr18Ni9Ti soldada con metal de relleno a base de cobre de alta temperatura

Tabla 6 Resistencia al corte de la unión soldada de acero inoxidable 1Cr13

Los metales de aporte para soldadura fuerte a base de manganeso se utilizan principalmente para la soldadura fuerte con protección de gas, y se requiere una alta pureza del gas. Para evitar el crecimiento de grano del metal base, se debe seleccionar el metal de aporte correspondiente con una temperatura de soldadura inferior a 1150 °C. Se puede obtener un efecto de soldadura fuerte satisfactorio en uniones de acero inoxidable soldadas con soldadura a base de manganeso, como se muestra en la Tabla 7. La temperatura de trabajo de la unión puede alcanzar los 600 °C.

Tabla 7 Resistencia al corte de la unión de acero inoxidable lcr18ni9fi soldada con metal de relleno a base de manganeso

Al soldar acero inoxidable con metal de aporte a base de níquel, la unión presenta un buen rendimiento a altas temperaturas. Este metal de aporte se utiliza generalmente para soldadura fuerte con protección de gas o soldadura fuerte al vacío. Para evitar la formación de compuestos más frágiles en la unión soldada durante su formación, lo que reduce significativamente su resistencia y plasticidad, se debe minimizar la separación de la unión para garantizar que los elementos que forman la fase frágil en la soldadura se difundan completamente en el metal base. Para evitar el crecimiento de grano en el metal base debido a un tiempo prolongado de mantenimiento a la temperatura de soldadura fuerte, se pueden implementar medidas de proceso de mantenimiento y difusión de corto plazo a una temperatura más baja (en comparación con la temperatura de soldadura fuerte) después de la soldadura.

Los metales de aporte para la soldadura fuerte de metales nobles utilizados para la soldadura fuerte de acero inoxidable incluyen principalmente metales de aporte a base de oro y metales de aporte con contenido de paladio, de los cuales los más comunes son b-au82ni, b-ag54cupd y b-au82ni, que presentan buena humectabilidad. La unión de acero inoxidable soldada presenta alta resistencia a altas temperaturas y a la oxidación, y la temperatura máxima de trabajo puede alcanzar los 800 °C. El b-ag54cupd tiene características similares al b-au82ni y su bajo precio, por lo que suele reemplazarlo.

(2) La superficie del acero inoxidable en atmósfera de fundente y horno contiene óxidos como Cr₂O₃ y TiO₂, que solo pueden eliminarse con fundentes de alta actividad. Para la soldadura fuerte de acero inoxidable con estaño-plomo, el fundente adecuado es una solución acuosa de ácido fosfórico o una solución de óxido de zinc y ácido clorhídrico. El tiempo de actividad de la solución acuosa de ácido fosfórico es corto, por lo que se debe utilizar un método de soldadura de calentamiento rápido. Los fundentes Fb10₂, Fb10₃ o Fb10₃ se pueden utilizar para la soldadura fuerte de acero inoxidable con metales de aportación a base de plata. Para la soldadura fuerte de acero inoxidable con metal de aportación a base de cobre, se utiliza el fundente fb10₃ debido a la alta temperatura de soldadura.

Al soldar acero inoxidable en horno, se suele utilizar atmósfera de vacío o atmósfera protectora, como hidrógeno, argón y amoníaco descompuesto. Durante la soldadura al vacío, la presión de vacío debe ser inferior a 10-2 Pa. Al soldar en atmósfera protectora, el punto de rocío del gas no debe superar los -40 °C. Si la pureza del gas es insuficiente o la temperatura de soldadura no es alta, se puede añadir a la atmósfera una pequeña cantidad de fundente para soldadura fuerte, como trifluoruro de boro.

2. Tecnología de soldadura fuerte

El acero inoxidable debe limpiarse con más cuidado antes de soldar para eliminar cualquier película de grasa y aceite. Es recomendable soldar inmediatamente después de la limpieza.

La soldadura fuerte de acero inoxidable puede adoptar métodos de calentamiento por llama, inducción y horno. El horno para la soldadura fuerte en el horno debe tener un buen sistema de control de temperatura (la desviación de la temperatura de soldadura fuerte se requiere de ± 6 ℃) y puede enfriarse rápidamente. Cuando se utiliza hidrógeno como gas de protección para la soldadura fuerte, los requisitos para el hidrógeno dependen de la temperatura de soldadura fuerte y la composición del metal base, es decir, cuanto menor sea la temperatura de soldadura fuerte, más estabilizador contiene el metal base y menor es el punto de rocío del hidrógeno que se requiere. Por ejemplo, para aceros inoxidables martensíticos como 1Cr13 y cr17ni2t, cuando se suelda a 1000 ℃, el punto de rocío del hidrógeno se requiere por debajo de -40 ℃; para acero inoxidable de cromo-níquel 18-8 sin estabilizador, el punto de rocío del hidrógeno debe ser inferior a 25 ℃ durante la soldadura fuerte a 1150 ℃; Sin embargo, para el acero inoxidable 1Cr18Ni9Ti que contiene estabilizador de titanio, el punto de rocío de hidrógeno debe ser inferior a -40 ℃ al soldar a 1150 ℃. Al soldar con protección de argón, se requiere una mayor pureza del argón. Si se recubre la superficie del acero inoxidable con cobre o níquel, se puede reducir el requisito de pureza del gas de protección. Para asegurar la eliminación de la película de óxido en la superficie del acero inoxidable, también se puede agregar fundente de gas BF3, y también se puede utilizar soldadura autofundente con litio o boro. Al soldar acero inoxidable al vacío, los requisitos de grado de vacío dependen de la temperatura de soldadura. Con el aumento de la temperatura de soldadura, se puede reducir el vacío requerido.

El proceso principal del acero inoxidable después de la soldadura fuerte es limpiar el fundente residual y el inhibidor de flujo residual, y llevar a cabo el tratamiento térmico posterior a la soldadura fuerte si es necesario. Dependiendo del fundente y el método de soldadura fuerte utilizados, el fundente residual puede lavarse con agua, limpiarse mecánicamente o limpiarse químicamente. Si se utiliza un abrasivo para limpiar el fundente residual o la película de óxido en el área calentada cerca de la junta, se debe utilizar arena u otras partículas finas no metálicas. Las piezas hechas de acero inoxidable martensítico y acero inoxidable endurecido por precipitación necesitan un tratamiento térmico de acuerdo con los requisitos especiales del material después de la soldadura fuerte. Las juntas de acero inoxidable soldadas con metales de aporte Ni Cr B y Ni Cr Si a menudo se tratan con tratamiento térmico de difusión después de la soldadura fuerte para reducir los requisitos de la holgura de soldadura fuerte y mejorar la microestructura y las propiedades de las juntas.

Hora de publicación: 13 de junio de 2022