1. Soldadura

Todo tipo de soldaduras con temperaturas inferiores a 3000 ℃ se pueden utilizar para la soldadura fuerte de W, y las soldaduras a base de cobre o plata se pueden utilizar para componentes con temperaturas inferiores a 400 ℃. Los metales de aporte a base de oro, manganeso, paladio o broca se utilizan generalmente para componentes utilizados entre 400 ℃ y 900 ℃. Para componentes utilizados por encima de 1000 ℃, se utilizan principalmente metales puros como Nb, Ta, Ni, Pt, PD y Mo. La temperatura de trabajo de los componentes soldados con soldadura a base de platino ha alcanzado los 2150 ℃. Si se realiza un tratamiento de difusión a 1080 ℃ después de la soldadura fuerte, la temperatura máxima de trabajo puede alcanzar los 3038 ℃.

La mayoría de las soldaduras utilizadas para la soldadura fuerte W pueden utilizarse para la soldadura fuerte de Mo, y las soldaduras a base de cobre o plata pueden utilizarse para componentes de Mo que operan a temperaturas inferiores a 400 °C. Para dispositivos electrónicos y piezas no estructurales que operan a 400 ~ 650 °C, se pueden utilizar soldaduras de Cu-Ag, Au-Ni, PD-Ni o Cu-Ni. Para componentes que operan a temperaturas más altas, se pueden utilizar metales de aporte a base de titanio u otros metales puros con puntos de fusión altos. Cabe destacar que, por lo general, no se recomiendan los metales de aporte a base de manganeso, cobalto y níquel para evitar la formación de compuestos intermetálicos frágiles en las uniones de soldadura fuerte.

Cuando se utilizan componentes de TA o Nb por debajo de 1000 ℃, se pueden seleccionar inyecciones a base de cobre, manganeso, cobalto, titanio, níquel, oro y paladio, incluyendo Cu Au, Au Ni, PD Ni y Pt Au_ Ni y las soldaduras de Cu Sn tienen buena humectabilidad al TA y Nb, buena formación de costuras de soldadura fuerte y alta resistencia de la unión. Como los metales de relleno a base de plata tienden a hacer que los metales de soldadura fuerte sean frágiles, deben evitarse tanto como sea posible. Para los componentes utilizados entre 1000 ℃ y 1300 ℃, se seleccionarán metales puros Ti, V, Zr o aleaciones basadas en estos metales que forman infinitos sólidos y líquidos con ellos como metales de relleno de soldadura fuerte. Cuando la temperatura de servicio es más alta, se puede seleccionar el metal de relleno que contiene HF.

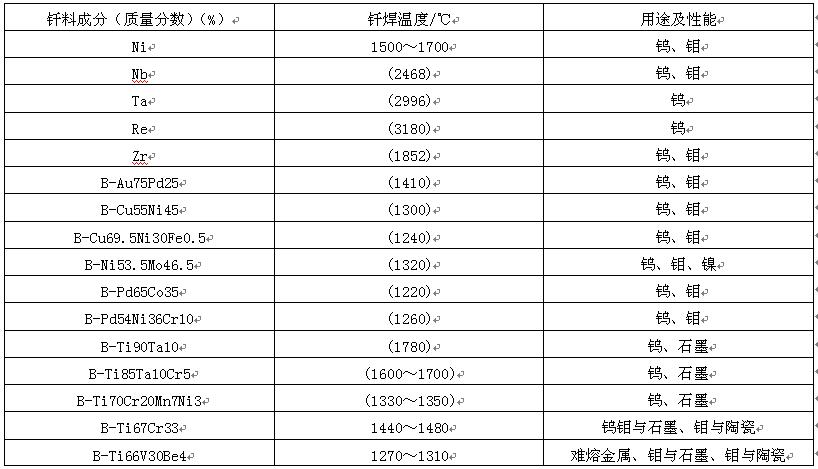

W. Consulte la tabla 13 para conocer los metales de relleno para soldadura fuerte de Mo, Ta y Nb a alta temperatura.

Tabla 13 Metales de aporte para soldadura fuerte a alta temperatura de metales refractarios

2. Tecnología de soldadura fuerte

Antes de soldar, es necesario eliminar cuidadosamente el óxido de la superficie del metal refractario. Se puede utilizar pulido mecánico, arenado, limpieza ultrasónica o limpieza química. La soldadura debe realizarse inmediatamente después del proceso de limpieza.

Debido a la fragilidad inherente del W, las piezas de W deben manipularse con cuidado durante el ensamblaje para evitar roturas. Para evitar la formación de carburo de tungsteno quebradizo, se debe evitar el contacto directo entre el W y el grafito. El pretensado debido al proceso de presoldadura o la soldadura debe eliminarse antes de soldar. El W se oxida con facilidad al aumentar la temperatura. El grado de vacío debe ser lo suficientemente alto durante la soldadura fuerte. Cuando la soldadura fuerte se realiza dentro del rango de temperatura de 1000 a 1400 °C, el grado de vacío no debe ser inferior a 8 × 10-3 Pa. Para mejorar la temperatura de refusión y la temperatura de servicio de la unión, el proceso de soldadura fuerte puede combinarse con el tratamiento de difusión después de la soldadura. Por ejemplo, se utiliza soldadura b-ni68cr20si10fel para soldar W a 1180 °C. Después de tres tratamientos de difusión de 1070 ℃ / 4 h, 1200 ℃ / 3,5 h y 1300 ℃ / 2 h después de la soldadura, la temperatura de servicio de la unión soldada puede alcanzar más de 2200 ℃.

Al ensamblar la unión soldada de Mo, se debe tener en cuenta el bajo coeficiente de expansión térmica, y la holgura de la unión debe estar entre 0,05 y 0,13 mm. Si se utiliza un accesorio, seleccione un material con un bajo coeficiente de expansión térmica. La recristalización del Mo ocurre cuando la soldadura fuerte a la llama, el horno de atmósfera controlada, el horno de vacío, el horno de inducción y el calentamiento por resistencia superan la temperatura de recristalización, o esta disminuye debido a la difusión de los elementos de soldadura. Por lo tanto, cuanto menor sea el tiempo de soldadura, mejor. Al soldar a temperaturas superiores a la temperatura de recristalización del Mo, se debe controlar el tiempo de soldadura y la velocidad de enfriamiento para evitar el agrietamiento causado por un enfriamiento demasiado rápido. Para la soldadura fuerte a la llama con oxiacetilénico, lo ideal es usar un fundente mixto, es decir, fundente industrial de borato o plata para soldadura fuerte, más fundente de alta temperatura que contenga fluoruro de calcio, que proporciona una buena protección. El método consiste en aplicar primero una capa de fundente de plata para soldadura fuerte sobre la superficie de Mo y, a continuación, un fundente de alta temperatura. El fundente de plata para soldadura fuerte tiene actividad en un rango de temperatura más bajo, y la temperatura activa del fundente de alta temperatura puede alcanzar los 1427 °C.

Los componentes de TA o Nb se sueldan preferiblemente al vacío, con un grado de vacío no inferior a 1,33 × 10-2 Pa. Si la soldadura se realiza bajo la protección de un gas inerte, es fundamental eliminar rigurosamente las impurezas del gas, como el monóxido de carbono, el amoníaco, el nitrógeno y el dióxido de carbono. Al realizar la soldadura fuerte o la soldadura por resistencia al aire, se debe utilizar un metal de aportación especial y un fundente adecuado. Para evitar el contacto del TA o el Nb con el oxígeno a alta temperatura, se puede recubrir la superficie con una capa de cobre o níquel metálico y realizar el correspondiente tratamiento de recocido por difusión.

Hora de publicación: 13 de junio de 2022