1. Material de soldadura fuerte

(1)La soldadura fuerte de acero al carbono y acero de baja aleación incluye la soldadura fuerte blanda y la soldadura fuerte dura. La soldadura más utilizada en la soldadura blanda es la soldadura de estaño-plomo. La humectabilidad de esta soldadura con el acero aumenta con el aumento del contenido de estaño, por lo que se debe utilizar la soldadura con alto contenido de estaño para sellar las juntas. La capa de compuesto intermetálico Fesn₂ puede formarse en la interfaz entre el estaño y el acero en la soldadura de estaño-plomo. Para evitar la formación de compuesto en esta capa, la temperatura de soldadura fuerte y el tiempo de mantenimiento deben controlarse adecuadamente. La resistencia al corte de las juntas de acero al carbono soldadas con varias soldaduras de estaño-plomo típicas se muestra en la Tabla 1. Entre ellas, la resistencia de la unión soldada con 50% p (SN) es la más alta, y la resistencia de la unión soldada con soldadura sin antimonio es mayor que la de la soldadura con antimonio.

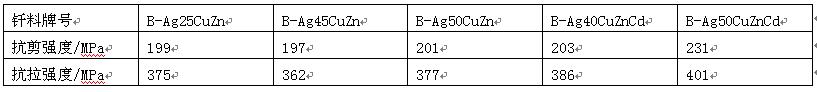

Tabla 1 Resistencia al corte de uniones de acero al carbono soldadas con soldadura de estaño y plomo

Para la soldadura fuerte de acero al carbono y acero de baja aleación, se utilizan principalmente cobre puro, cobre-zinc y plata-cobre-zinc como metales de aporte. El cobre puro tiene un punto de fusión alto y oxida fácilmente el metal base durante la soldadura. Se utiliza principalmente para soldadura con protección de gas y soldadura al vacío. Sin embargo, es importante tener en cuenta que la separación entre las uniones soldadas debe ser inferior a 0,05 mm para evitar que la separación entre las uniones no se pueda rellenar debido a la buena fluidez del cobre. Las uniones de acero al carbono y acero de baja aleación soldadas con cobre puro presentan una alta resistencia. Generalmente, la resistencia al corte se encuentra entre 150 y 215 MPa, mientras que la resistencia a la tracción se distribuye entre 170 y 340 MPa.

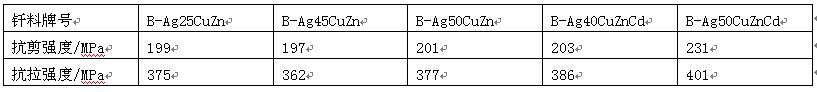

En comparación con el cobre puro, el punto de fusión de la soldadura de cobre-zinc disminuye debido a la adición de Zn. Para evitar la evaporación de Zn durante la soldadura fuerte, se puede añadir una pequeña cantidad de Si a la soldadura de cobre-zinc. Por otro lado, se deben utilizar métodos de calentamiento rápido, como la soldadura fuerte a la llama, la soldadura fuerte por inducción y la soldadura fuerte por inmersión. Las uniones de acero al carbono y acero de baja aleación soldadas con metal de aportación de cobre-zinc presentan buena resistencia y plasticidad. Por ejemplo, la resistencia a la tracción y al corte de las uniones de acero al carbono soldadas con soldadura de b-cu62zn alcanzan los 420 MPa y los 290 MPa. El punto de fusión de la soldadura de plata-cobre en estación es inferior al de la soldadura de cobre-zinc, lo que facilita la soldadura por aguja. Este metal de aportación es adecuado para la soldadura fuerte a la llama, la soldadura fuerte por inducción y la soldadura fuerte en horno de acero al carbono y acero de baja aleación, pero se debe reducir al máximo el contenido de Zn durante la soldadura fuerte en horno y aumentar la velocidad de calentamiento. La soldadura fuerte de acero al carbono y acero de baja aleación con aporte de plata, cobre y zinc permite obtener uniones con buena resistencia y plasticidad. Los datos específicos se muestran en la Tabla 2.

Tabla 2 Resistencia de las uniones de acero con bajo contenido de carbono soldadas con soldadura de plata, cobre y zinc

(2) Fundente: Para la soldadura fuerte de acero al carbono y de baja aleación, se utilizará fundente o gas de protección. El fundente suele determinarse según el metal de aportación seleccionado y el método de soldadura fuerte. Si se utiliza soldadura de estaño-plomo, se puede utilizar como fundente u otro fundente especial la mezcla líquida de cloruro de zinc y cloruro de amonio. Los residuos de este fundente suelen ser muy corrosivos, por lo que la unión debe limpiarse cuidadosamente después de la soldadura fuerte.

Al realizar soldadura fuerte con metal de relleno de cobre y zinc, se debe seleccionar el fundente fb301 o fb302, es decir, bórax o la mezcla de bórax y ácido bórico; En la soldadura fuerte a la llama, la mezcla de borato de metilo y ácido fórmico también se puede utilizar como fundente de soldadura fuerte, en el que el vapor de B2O3 cumple la función de eliminación de la película.

Cuando se utiliza metal de aporte para soldadura fuerte de plata, cobre y zinc, se pueden seleccionar los fundentes fb102, fb103 y fb104, es decir, una mezcla de bórax, ácido bórico y algunos fluoruros. Los residuos de este fundente son corrosivos hasta cierto punto y deben eliminarse después de la soldadura fuerte.

2. Tecnología de soldadura fuerte

La superficie a soldar deberá limpiarse mediante métodos mecánicos o químicos para eliminar por completo la película de óxido y la materia orgánica. La superficie limpiada no deberá ser demasiado rugosa ni presentar virutas metálicas ni suciedad adherida.

El acero al carbono y el acero de baja aleación se pueden soldar mediante diversos métodos comunes. Durante la soldadura a la llama, se debe utilizar una llama neutra o ligeramente reductora. Durante la operación, se debe evitar en lo posible el calentamiento directo del metal de aportación y el fundente con la llama. Los métodos de calentamiento rápido, como la soldadura por inducción y la soldadura por inmersión, son muy adecuados para la soldadura de acero templado y revenido. Asimismo, se debe seleccionar un temple o soldadura a una temperatura inferior a la del revenido para evitar el ablandamiento del metal base. Al soldar acero de baja aleación y alta resistencia en atmósfera protectora, no solo se requiere una alta pureza del gas, sino también el uso de fundente para garantizar la humectación y la distribución del metal de aportación sobre la superficie del metal base.

El fundente residual puede eliminarse mediante métodos químicos o mecánicos. Los residuos de fundente orgánico para soldadura fuerte pueden limpiarse con gasolina, alcohol, acetona y otros disolventes orgánicos. Los residuos de fundentes altamente corrosivos, como el cloruro de zinc y el cloruro de amonio, deben neutralizarse primero en una solución acuosa de NaOH y luego limpiarse con agua caliente y fría. Los residuos de ácido bórico y fundente de ácido bórico son difíciles de eliminar y solo pueden eliminarse mediante métodos mecánicos o inmersión prolongada en agua ascendente.

Hora de publicación: 13 de junio de 2022