1. Soldabilidad

La capacidad de soldadura fuerte del aluminio y sus aleaciones es deficiente, principalmente porque la película de óxido superficial es difícil de eliminar. El aluminio tiene una gran afinidad por el oxígeno. Es fácil formar una película de óxido de Al₂O₃ densa, estable y de alto punto de fusión sobre la superficie. Al mismo tiempo, las aleaciones de aluminio que contienen magnesio también forman una película de óxido de MgO muy estable. Esta película dificulta considerablemente la humectación y la dispersión de la soldadura, y es difícil de eliminar. Durante la soldadura fuerte, el proceso solo puede llevarse a cabo con el fundente adecuado.

En segundo lugar, la soldadura fuerte de aluminio y sus aleaciones es compleja. Su punto de fusión no difiere mucho del del metal de aportación utilizado. El rango de temperatura disponible para la soldadura fuerte es muy estrecho. Un control de temperatura ligeramente inadecuado puede provocar un sobrecalentamiento o incluso la fusión del metal base, lo que dificulta el proceso. Algunas aleaciones de aluminio reforzadas mediante tratamiento térmico también pueden causar fenómenos de ablandamiento, como sobreenvejecimiento o recocido, debido al calentamiento, lo que reduce las propiedades de las uniones soldadas. Durante la soldadura fuerte a la llama, es difícil determinar la temperatura, ya que el color de la aleación de aluminio no cambia durante el calentamiento, lo que también aumenta los requisitos de operación del operador.

Además, la resistencia a la corrosión de las uniones soldadas de aluminio y sus aleaciones se ve fácilmente afectada por los metales de aportación y los fundentes. El potencial de electrodo del aluminio y sus aleaciones es bastante diferente al de la soldadura, lo que reduce la resistencia a la corrosión de la unión, especialmente en las uniones de soldadura blanda. Además, la mayoría de los fundentes utilizados en la soldadura fuerte de aluminio y sus aleaciones presentan una alta corrosividad. Incluso si se limpian después de la soldadura fuerte, la influencia de los fundentes en la resistencia a la corrosión de las uniones no se eliminará por completo.

2. Material de soldadura fuerte

(1) La soldadura fuerte de aluminio y sus aleaciones es un método poco común, debido a las diferencias en la composición y el potencial de electrodo del metal de aportación y del metal base, lo que facilita la corrosión electroquímica de la unión. La soldadura blanda utiliza principalmente soldadura a base de zinc y soldadura de estaño-plomo, que se dividen en soldadura de baja temperatura (150 ~ 260 ℃), soldadura de temperatura media (260 ~ 370 ℃) y soldadura de alta temperatura (370 ~ 430 ℃) según el rango de temperatura. Al utilizar soldadura de estaño-plomo y pre-recubrir la superficie de aluminio con cobre o níquel, se previene la corrosión en la interfaz de la unión, mejorando así su resistencia.

La soldadura fuerte de aluminio y sus aleaciones es ampliamente utilizada, por ejemplo, en guías de filtros, evaporadores, radiadores y otros componentes. Para esta soldadura, solo se pueden utilizar metales de aportación a base de aluminio, siendo los más comunes los de aluminio y silicio. El ámbito de aplicación específico y la resistencia al corte de las uniones soldadas se muestran en las Tablas 8 y 9, respectivamente. Sin embargo, el punto de fusión de esta soldadura es cercano al del metal base, por lo que la temperatura de calentamiento debe controlarse de forma estricta y precisa durante la soldadura para evitar el sobrecalentamiento o incluso la fusión del metal base.

Tabla 8 Ámbito de aplicación de los metales de aporte para soldadura fuerte de aluminio y aleaciones de aluminio

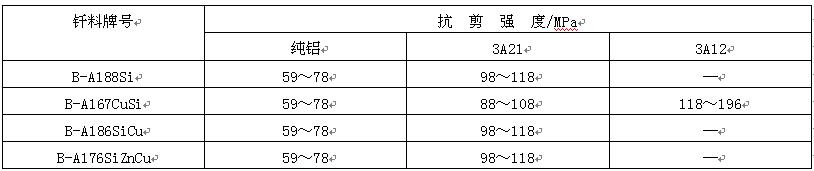

Tabla 9 Resistencia al corte de uniones de aluminio y aleación de aluminio soldadas con metales de relleno de aluminio y silicio

La soldadura de aluminio y silicio se suele suministrar en forma de polvo, pasta, alambre o lámina. En algunos casos, se utilizan placas compuestas con aluminio como núcleo y soldadura de aluminio y silicio como revestimiento. Este tipo de placa compuesta se fabrica mediante un método hidráulico y se utiliza a menudo en componentes para soldadura fuerte. Durante la soldadura fuerte, el metal de aporte de la placa compuesta se funde y fluye por capilaridad y gravedad para rellenar el espacio entre las uniones.

(2) Fundente y gas de protección para la soldadura fuerte de aluminio y aleaciones de aluminio. Se suele utilizar un fundente especial para eliminar la película. El fundente orgánico a base de trietanolamina, como el fs204, se utiliza con soldadura blanda de baja temperatura. La ventaja de este fundente es que tiene poco efecto corrosivo sobre el metal base, pero produce una gran cantidad de gas, lo que afecta la humectación y el sellado de la soldadura. El fundente reactivo a base de cloruro de zinc, como el fs203 y el fs220a, se utiliza con soldadura blanda de temperatura media y alta. El fundente reactivo es altamente corrosivo y sus residuos deben eliminarse después de la soldadura fuerte.

Actualmente, la soldadura fuerte de aluminio y sus aleaciones aún se basa principalmente en la eliminación de la película de fundente. Los fundentes utilizados incluyen fundentes a base de cloruro y fundentes a base de fluoruro. El fundente a base de cloruro tiene una gran capacidad para eliminar la película de óxido y una buena fluidez, pero presenta un alto efecto corrosivo sobre el metal base. Sus residuos deben eliminarse por completo después de la soldadura fuerte. El fundente a base de fluoruro es un nuevo tipo de fundente que ofrece una buena eliminación de la película y no corroe el metal base. Sin embargo, tiene un punto de fusión alto y una baja estabilidad térmica, por lo que solo se puede utilizar con soldadura de aluminio y silicio.

Para la soldadura fuerte de aluminio y sus aleaciones, se suele utilizar vacío, atmósfera neutra o inerte. En la soldadura fuerte al vacío, el grado de vacío generalmente debe ser del orden de 10-3 Pa. Si se utiliza nitrógeno o argón como gas de protección, su pureza debe ser muy alta y el punto de rocío debe ser inferior a -40 °C.

3. Tecnología de soldadura fuerte

La soldadura fuerte de aluminio y sus aleaciones exige una limpieza superficial rigurosa. Para obtener una buena calidad, es necesario eliminar las manchas de aceite y la película de óxido de la superficie antes de soldar. Elimine las manchas de aceite con una solución acuosa de Na₂CO₃ a una temperatura de 60 a 70 °C durante 5 a 10 minutos y enjuague con agua limpia. La película de óxido se puede eliminar mediante grabado con una solución acuosa de NaOH a una temperatura de 20 a 40 °C durante 2 a 4 minutos y luego enjuague con agua caliente. Tras eliminar las manchas de aceite y la película de óxido, la pieza se tratará con una solución acuosa de HNO₃ para abrillantarla durante 2 a 5 minutos, se limpiará con agua corriente y se secará. La pieza tratada con estos métodos no deberá tocarse ni contaminarse con suciedad, y se soldará en un plazo de 6 a 8 horas. Es recomendable soldar inmediatamente si es posible.

Los métodos de soldadura fuerte de aluminio y sus aleaciones incluyen principalmente la soldadura fuerte a la llama, la soldadura fuerte con cautín y la soldadura fuerte en horno. Estos métodos generalmente utilizan fundente y tienen requisitos estrictos de temperatura de calentamiento y tiempo de mantenimiento. Durante la soldadura fuerte a la llama y con cautín, evite calentar el fundente directamente con la fuente de calor para evitar su sobrecalentamiento y fallas. Dado que el aluminio se puede disolver en soldadura blanda con alto contenido de zinc, se debe detener el calentamiento una vez formada la unión para evitar la corrosión del metal base. En algunos casos, la soldadura fuerte de aluminio y sus aleaciones a veces no utiliza fundente, sino métodos ultrasónicos o de raspado para eliminar la película. Al utilizar el raspado para eliminar la película para la soldadura fuerte, primero caliente la pieza de trabajo a la temperatura de soldadura fuerte y luego raspe la parte de soldadura de la pieza de trabajo con el extremo de la varilla de soldadura (o herramienta de raspado). Al romper la película de óxido superficial, el extremo de la soldadura se fundirá y humedecerá el metal base.

Los métodos de soldadura fuerte de aluminio y aleaciones de aluminio incluyen principalmente la soldadura fuerte a la llama, la soldadura fuerte en horno, la soldadura fuerte por inmersión, la soldadura fuerte al vacío y la soldadura fuerte con protección de gas. La soldadura fuerte a la llama se utiliza principalmente para piezas pequeñas y la producción de piezas individuales. Para evitar la falla del fundente debido al contacto entre las impurezas del acetileno y el fundente al usar una llama de oxiacetileno, es conveniente usar una llama de aire comprimido con gasolina con baja reducibilidad para prevenir la oxidación del metal base. Durante la soldadura fuerte específica, el fundente y el metal de aporte se pueden colocar previamente en el lugar de soldadura y calentar al mismo tiempo que la pieza de trabajo. La pieza de trabajo también se puede calentar primero a la temperatura de soldadura fuerte, y luego la soldadura sumergida en fundente se puede enviar a la posición de soldadura fuerte. Después de que el fundente y el metal de aporte se hayan fundido, la llama de calentamiento se debe retirar lentamente después de que el metal de aporte se haya llenado uniformemente.

Al soldar aluminio y aleaciones de aluminio en un horno de aire, el metal de aporte debe estar preajustado y el fundente debe fundirse en agua destilada para preparar una solución espesa con una concentración del 50 % al 75 %, que luego se aplica sobre la superficie a soldar. También se puede aplicar una cantidad adecuada de fundente en polvo sobre el metal de aporte y la superficie a soldar, y luego la pieza soldada ensamblada se coloca en el horno para su calentamiento. Para evitar el sobrecalentamiento o incluso la fusión del metal base, la temperatura de calentamiento debe controlarse estrictamente.

La soldadura en pasta o lámina se utiliza generalmente para la soldadura fuerte por inmersión de aluminio y sus aleaciones. La pieza ensamblada debe precalentarse antes de la soldadura para que su temperatura se aproxime a la temperatura de soldadura fuerte, y luego sumergirse en fundente. Durante la soldadura fuerte, la temperatura y el tiempo de soldadura deben controlarse estrictamente. Si la temperatura es demasiado alta, el metal base se disuelve fácilmente y la soldadura se pierde fácilmente; si la temperatura es demasiado baja, la soldadura no se funde lo suficiente y la velocidad de soldadura disminuye. La temperatura de soldadura fuerte se determina según el tipo y tamaño del metal base, la composición y el punto de fusión del metal de aportación, y generalmente se encuentra entre la temperatura líquida del metal de aportación y la temperatura sólida del metal base. El tiempo de inmersión de la pieza en el baño de fundente debe garantizar que la soldadura se funda y fluya completamente, y el tiempo de soporte no debe ser demasiado largo. De lo contrario, el silicio presente en la soldadura podría difundirse en el metal base, haciendo que este se vuelva quebradizo cerca de la costura.

En la soldadura fuerte al vacío de aluminio y sus aleaciones, se suelen utilizar activadores metálicos para modificar la película de óxido superficial del aluminio y garantizar la humectación y la dispersión de la soldadura. El magnesio puede aplicarse directamente sobre la pieza en forma de partículas, introducirse en la zona de soldadura en forma de vapor o añadirse a la soldadura de aluminio y silicio como elemento de aleación. En piezas con estructura compleja, para garantizar el efecto completo del vapor de magnesio sobre el metal base y mejorar la calidad de la soldadura, se suelen implementar medidas de protección local. Es decir, la pieza se coloca primero en una caja de acero inoxidable (comúnmente conocida como caja de proceso) y luego en un horno de vacío para calentar la soldadura. Las uniones de aluminio y sus aleaciones soldadas al vacío presentan una superficie lisa y juntas soldadas densas, por lo que no requieren limpieza posterior. Sin embargo, el equipo de soldadura fuerte al vacío es costoso y el vapor de magnesio contamina gravemente el horno, por lo que requiere limpieza y mantenimiento frecuentes.

Al soldar aluminio y aleaciones de aluminio en atmósfera neutra o inerte, se puede utilizar activador o fundente de magnesio para eliminar la película. Al utilizar activador de magnesio, la cantidad de magnesio requerida es mucho menor que en la soldadura al vacío. Generalmente, w (mg) se encuentra entre el 0,2 % y el 0,5 %. Un alto contenido de magnesio reduce la calidad de la unión. El método de soldadura fuerte NOCOLOK con fundente de fluoruro y protección con nitrógeno es un nuevo método desarrollado rápidamente en los últimos años. Dado que los residuos de fundente de fluoruro no absorben la humedad ni son corrosivos para el aluminio, se puede omitir el proceso de eliminación de los residuos de fundente después de la soldadura. Bajo la protección del nitrógeno, solo se requiere una pequeña cantidad de fundente de fluoruro, el metal de aporte humedece bien el metal base y facilita la obtención de uniones soldadas de alta calidad. Actualmente, este método de soldadura fuerte NOCOLOK se utiliza en la producción en masa de radiadores de aluminio y otros componentes.

En el caso de aluminio y aleaciones de aluminio soldadas con fundentes que no sean de fluoruro, los residuos de fundente deben eliminarse por completo después de la soldadura. Los residuos de fundente orgánico para aluminio pueden lavarse con soluciones orgánicas como metanol y tricloroetileno, neutralizarse con una solución acuosa de hidróxido de sodio y, finalmente, limpiarse con agua caliente y fría. El cloruro es un residuo de fundente para aluminio, que puede eliminarse mediante los siguientes métodos: primero, remojar en agua caliente a 60-80 °C durante 10 minutos, limpiar cuidadosamente los residuos de la unión soldada con un cepillo y limpiarla con agua fría; luego, remojar en una solución acuosa de ácido nítrico al 15 % durante 30 minutos y, finalmente, enjuagar con agua fría.

Hora de publicación: 13 de junio de 2022